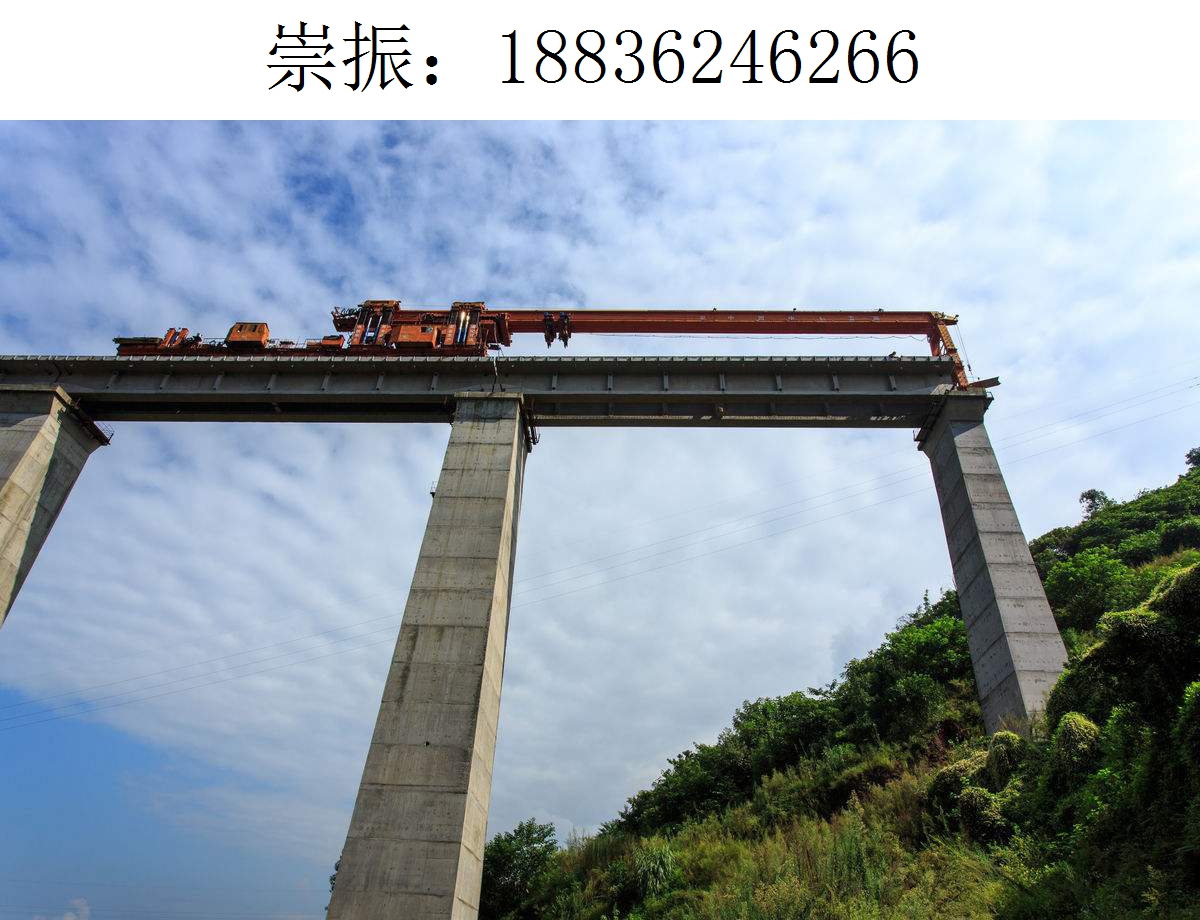

随着节段拼装梁、钢混组合梁等新型桥梁结构的普及,双悬臂式架桥机早已告别“一套工艺用到底”的粗放模式,转而开启“量身定制”的适配之路。这些新型梁体或走模块化拼装的精准路线,或凭钢混协同的优势突破跨度限制,倒逼架桥机在吊装、对位、受力平衡等核心工艺上迭代升级,让钢铁巨臂与新梁型精准契合、高效共生。

针对节段拼装梁的工艺适配,核心是破解“精度控制+平衡受力”双重难题,让模块化拼装更顺畅。节段拼装梁如同“巨型乐高”,每一段预制构件都需毫米级对位,且悬臂架设中需时刻平衡负弯矩影响。双悬臂架桥机的适配工艺从细节处突破:吊具升级为可旋转、柔性可调的专用款,贴合弧形、箱型等复杂断面构件,避免吊装时构件受力不均;对位环节引入摄影测量与激光定位技术,搭配智能纠偏系统,实时修正节段横向偏移与转角误差,常泰长江大桥的钢桁节段拼装中,这套技术让对位效率提升30%以上。同时优化悬臂架设流程,采用“对称悬拼、逐段锚固”工艺,每架设一段便及时施加预应力,动态调整尾部配重平衡,有效控制主梁下挠,规避焊缝开裂风险。

面对钢混组合梁,工艺适配的关键的是适配“钢混协同受力+自重不均”特性,实现安全高效架设。钢混组合梁兼具钢梁的轻便与混凝土板的稳固,但轻重结合的结构让受力更复杂,传统吊装工艺易导致局部变形。双悬臂架桥机通过三重工艺优化破局:吊点布置采用“分布式均衡设计”,根据钢梁与混凝土板的重量分布精准设定吊点,孟州黄河特大桥架设中,通过多组液压吊具同步受力,避免构件局部应力集中;运输与喂梁环节创新“侧面提梁-梁上运输”模式,将运梁路线转移至已架梁面,打破桥下通航、栈桥受限的困境,济齐黄河大桥施工中,这套流程让构件运输效率翻倍;合龙阶段采用“温度配切+临时固结”工艺,分时段观测合龙口姿态,精准匹配合龙温度,提前施拧螺栓锁定,确保钢混界面衔接紧密,合龙精度达标。

双悬臂架桥机的工艺适配,从来不是单一环节的调整,而是“设备-构件-工况”的全维度协同。无论是节段拼装梁的精准化适配,还是钢混组合梁的受力适配,核心都围绕“贴合构件特性、优化施工流程”展开。未来,随着新型梁体跨度更大、断面更复杂,架桥机还将融合数字孪生预演、智能受力调控等技术,让工艺适配更具前瞻性,在超级工程中持续上演“钢臂抱新梁”的高效共生场景。