自移动模架依赖桥墩作为核心支承以来,预留孔洞与预埋件接口便成为连接模架系统与墩身的 “关键枢纽”。这类接口需同时满足荷载传递、安装适配与重复使用的三重需求,在三十余年的实践中形成 “尺寸精准 - 传力明确 - 容错可控” 的设计体系 —— 规范设计的接口可使模架安装效率提升 40%,荷载传递损耗控制在 5% 以内,而早期接口设计的粗放化曾导致多起模架失稳险情。

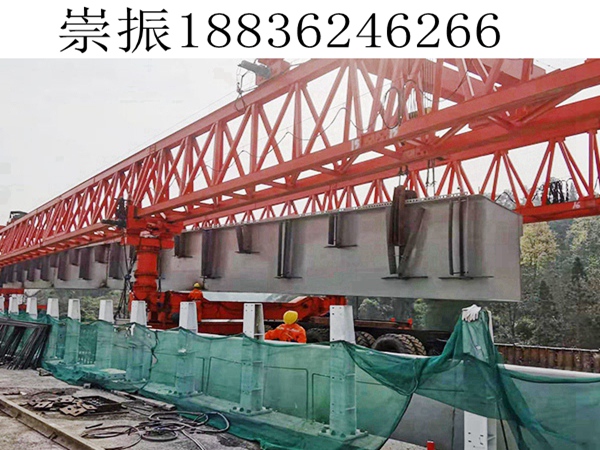

接口设计的核心价值始于荷载的安全传递,预留孔洞与预埋件的结构形式直接决定承力效果。牛腿托架作为模架与桥墩连接的核心部件,其接口设计最具代表性:圭景特大桥的移动模架通过墩身预留孔洞(尺寸 0.55m×0.6m×0.9m)实现牛腿托架锚固,托架下支点直接锚入孔洞内,再用精轧螺纹钢横向对拉固定,将主梁承受的千吨级荷载通过孔洞均匀传递至墩身。预埋件接口则适用于荷载更大的场景,根据《铁路桥梁工程施工机械配置技术规程》,当模架水平力较大时,需通过预埋件将力传递到墩身,某高铁 52 米跨度模架采用墩身预埋钢板与托架焊接的接口形式,钢板锚固深度达 30 厘米,确保浇筑时荷载不发生偏移。反观 1990 年代某跨河大桥,因未设计专用传力接口,仅将模架支腿直接搭在墩顶,浇筑时支腿滑移导致梁体偏位,被迫返工重建。

尺寸精度控制是接口设计的生命线,微小偏差即可能引发安装困境。行业规范对预留孔洞与预埋件的偏差有明确要求:预埋件中心位置允许偏差仅 3 毫米,预留孔洞中心位置偏差不得超过 10 毫米,尺寸误差需控制在 “正偏差” 范围内。广湛高铁某标段施工中,因预制墩身预留孔洞位置偏差 7 毫米,导致牛腿托架无法正常安装,现场采用扩孔处理并增设垫片,不仅延误工期 2 天,还削弱了接口承载能力。而圭景特大桥通过 “模具定位预埋 + 激光测距复核” 的双控措施,将孔洞位置偏差控制在 2 毫米以内,托架安装一次到位,仅用 4 小时便完成单墩接口连接。早期缺乏精度控制手段时,某项目预留孔洞与托架尺寸错配达 5 厘米,只能现场切割模架部件,直接造成设备损耗超 10 万元。

适配性设计需兼顾施工场景与设备特性,灵活应对复杂工况。在滩涂、峡谷等特殊环境中,接口需具备抗倾覆与调平功能:东海之滨某桥梁项目的移动模架,因需抵御强风冲击,在预埋件接口处设计可调节拉杆接头,使模架鼻梁能在垂直和水平方向微调,确保强风下接口仍能稳定传力。对于多跨连续施工的模架,接口需满足重复拆装需求,某城际铁路采用 “预留孔洞 + 快拆螺栓” 的接口方案,螺栓通过孔洞后用螺母快速锁定,单跨接口拆卸时间从传统方案的 8 小时缩短至 2 小时。但适配性设计的缺失曾酿成事故:某山区桥梁因桥墩倾斜未在接口设计调平结构,模架安装后主梁倾斜度超规范,只能停工加固墩身,延误工期 15 天。

接口设计的规范化进程伴随行业发展不断深化,从早期经验化走向标准化。2000 年前的接口设计多依赖现场工程师经验,尺寸与形式杂乱无章,某项目甚至出现相邻桥墩预留孔洞位置不一的情况。如今行业已形成成熟设计范式:简支梁模架优先采用预留孔洞配精轧螺纹钢连接,连续梁模架则选用预埋钢板焊接接口,且所有接口需在设计阶段完成荷载检算。滨州乐安黄河大桥在接口设计前,通过有限元分析模拟不同荷载下的应力分布,优化孔洞间距与预埋件布置,确保接口在浇筑、过孔等全工况下均能安全承载。但中小项目仍存在简化设计问题:某县乡公路桥梁省略接口荷载检算,仅按常规尺寸预留孔洞,模架过孔时接口突然开裂,幸未造成人员伤亡。

从早期 “现场适配” 的被动应对,到如今 “精准设计 + 规范校验” 的主动管控,接口设计已成为移动模架安全施工的前置保障。预留孔洞的尺寸精度筑牢安装基础,预埋件的传力结构守住承载底线,适配性设计化解场景难题。那些因接口失效导致的事故反复证明:接口设计与模架作业的关系,本质是 “细节精度” 与 “整体安全” 的深度绑定,唯有将每一处接口参数落到实处,才能实现模架与桥墩的可靠衔接。