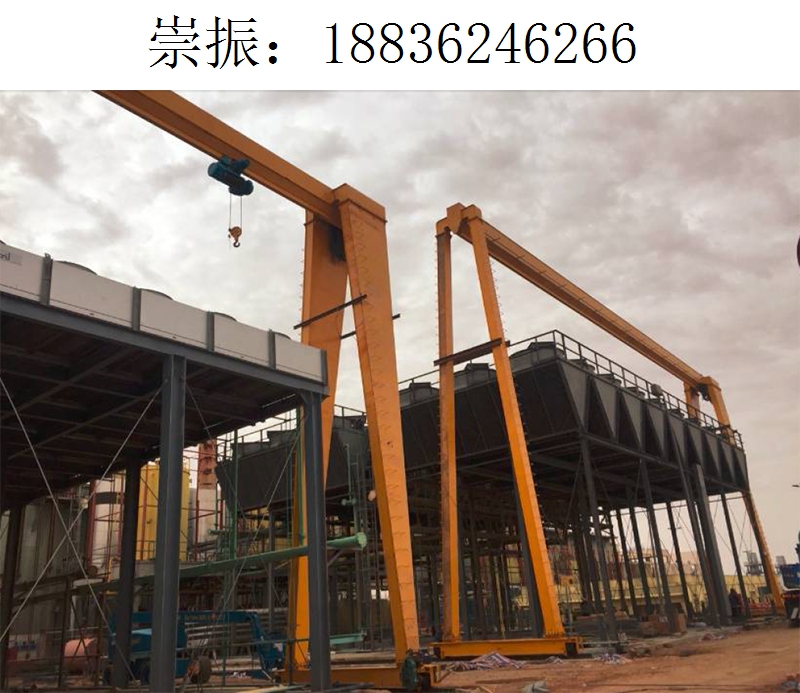

单悬臂龙门吊的安装,就像给“钢铁臂膀”搭建稳固的“新家”,每一步流程都要环环相扣,每一项精度都要严丝合缝。毕竟单侧延伸的结构特性,容不得半点安装偏差,轻则影响作业效率,重则埋下倾覆、卡顿等安全隐患,精准安装与精度把控,才是设备后续平稳运转的核心底气。

安装前的准备工作,是“安家”的基础铺垫,既要扫清障碍,更要找准基准。首先得清理安装场地,移除杂物、平整地面,划定安全警戒区,避免无关人员干扰;再逐一清点支腿、主梁、悬臂、运行机构等零部件,核对型号规格是否匹配,检查外观有无运输损伤,同时备好吊车、经纬仪、水平仪等专用工具。更关键的是基础验收,要仔细核查地基强度是否达标,预埋螺栓的位置、标高有没有偏差,用墨线精准放出支腿、轨道的安装基准线,就像给设备画好“站位标记”,确保后续安装不跑偏。

核心部件安装是流程的重中之重,需按“立骨架、接臂膀、装轮轨”的顺序稳步推进。第一步是支腿安装,用吊车将支腿平稳吊装就位后,先用临时支撑固定,再用经纬仪精准校准垂直度——这是精度控制的第一道关键关,支腿垂直度偏差需控制在高度的1/1000以内,毕竟支腿是承载整机重量的“顶梁柱”,歪一点都可能引发连锁偏差。校准无误后,紧固预埋螺栓,必要时焊接加固,让支腿稳稳扎根。

紧接着是主梁与悬臂的对接安装,这一步直接决定“钢铁臂膀”的受力稳定性。将主梁吊装至支腿顶部,调整水平度后用高强度螺栓紧固,螺栓预紧力必须达标,拼接处贴合紧密无缝隙;再将悬臂精准对接至主梁一端,校准悬臂的上翘度和水平偏差,确保对接处焊缝饱满无缺陷,后续受力能均匀传递。这里的精度控制不能马虎,主梁跨中下挠量不超过跨度的1/700,悬臂与主梁对接处的水平偏差不超过2毫米,否则单侧负重时容易出现变形、晃动。

轨道与运行机构安装,是设备“走得稳”的核心保障。铺设轨道时,严格对准前期放出的基准线,调整轨道的直线度和间距,轨道接头处间隙控制在1-2毫米(低温环境可适当增大),横向偏移和高度差均不超过1毫米,固定后用压板牢牢锁死,防止运行时车轮啃轨、跑偏。随后安装大车、小车运行机构,将车轮组精准就位,确保所有车轮均与轨道面紧密接触,车轮滚动平面中心与轨道中心线重合,偏差不超过2毫米,同时调整制动间隙,保证启停平稳。

电气系统布线调试与精度复核,是安装收尾的关键环节。按图纸规范连接线路,安装控制柜、限位开关、电缆拖链等部件,检查线路连接牢固无松动,绝缘电阻达标;通电后调试各机构动作,确保电机运转方向一致,起升、运行指令响应灵敏,安全保护装置能有效触发。调试完成后,进行全面精度复核:再次校准支腿垂直度、主梁水平度、轨道直线度,同时进行空载试运转,观察设备运行有无卡滞、异响,精度指标持续达标后,才算完成安装闭环。

整个安装流程,精度控制贯穿始终,没有“差不多”,只有“精准达标”。单悬臂龙门吊的单侧受力特性,让任何微小偏差都可能在后续作业中被放大,唯有把每一步流程做细,把每一项精度控严,才能让这台“钢铁臂膀”稳稳扎根、从容作业,既延长使用寿命,又守住安全底线。